Conteúdo patrocinado por:

California Pellet Mill US

Manutenção e operação de moinhos de martelos e moinhos de rolos

Publicado: 14 de julho de 2023

Por: California Pellet Mill US (Doug Kitch – Traduzido para Português-BR)

Como Otimizar O Desempenho E Minimizar Os Custos De Manutenção Em Processos De Moagem.

Moinhos de martelos e Moinhos de rolos são amplamente utilizados na fabricação e processamento de uma variedade de produtos sólidos a granel, incluindo alimentos, ração para animais de estimação, alimentação animal, aquicultura, etanol, biomassa, oleaginosas e outros.

Independentemente da aplicação, o desempenho dependerá em grande parte do dimensionamento adequado e da operação correta do moinho ou Moinho. Este artigo descreve os parâmetros críticos e os itens básicos de manutenção para essas máquinas comuns de redução de tamanho.

Fundamentos da moagem em moinhos de martelos

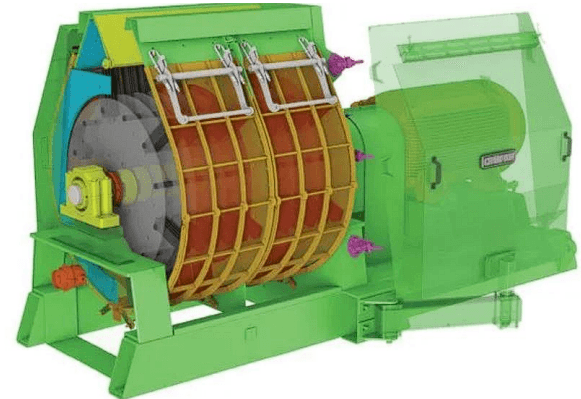

Um moinho de martelos típico, como mostrado na Figura 1, consiste em um rotor fechado em uma câmara de moagem cilíndrica que é circundada por telas. O rotor é montado com uma série de barras metálicas planas, chamadas martelos, que giram em alta velocidade através da câmara de moagem enquanto o material é alimentado no moinho. Os martelos impactam o material, quebrando as partículas, e as partículas reduzidas passam pelas telas para sair do moinho.

Figure 1 : Typical hammermill operation. Image courtesy of CPM Americas.

Versatilidade e facilidade de operação tornam o moinho de martelos uma ótima opção para muitas aplicações de redução de tamanho de partícula. Manter os custos de manutenção e operação mínimos requer uma compreensão das principais variáveis em jogo em sua operação.

Velocidade da ponta

A maior parte da moagem que ocorre em um moinho de martelos acontece quando o material é primeiramente impactado pelos martelos (Figura 1). A velocidade com que os martelos estão girando é chamada de velocidade da ponta. Velocidades da ponta mais rápidas (> 20.000 pés por minuto) são mais eficientes na produção de moagens mais finas. Isso ocorre porque telas com diâmetros de orifícios maiores podem ser usadas, permitindo que mais material saia da câmara de moagem. No entanto, velocidades da ponta mais rápidas com telas maiores produzirão mais partículas finas e material com tamanho excessivo, o que resultará em uma maior variação no tamanho das partículas. Velocidades da ponta mais lentas com telas de diâmetro de orifício menor, por outro lado, produzirão uma moagem mais uniforme.

Área da tela

Os moinhos de martelos são dimensionados usando uma proporção entre a área da tela e a potência conectada. Para a maioria das aplicações, a proporção preferida é de 14 in²: 1 hp. Algumas aplicações, como produtos com uma densidade a granel mais baixa, podem exigir uma área de tela maior por cavalo-vapor. Moinhos de mart elos com uma proporção inferior a 12 in²: 1 hp podem apresentar desgaste prematuro dos martelos como resultado. Por esse motivo, instalar um motor maior em um moinho existente pode não ser a melhor opção para aumentar a capacidade.

Diâmetro do orifício da tela

Como regra geral, quanto maior o diâmetro do orifício em uma tela de moinho de martelos, mais grosseira será a moagem e vice-versa. No entanto, a tela nem sempre é a melhor variável a ser alterada para obter um tamanho de moagem diferente. O padrão dos martelos e a velocidade da ponta desempenham um papel maior no tamanho das partículas do que as telas. Como mencionado anteriormente, telas maiores produzem uma moagem mais grossa com maior rendimento, mas também resultam em uma maior variação no tamanho das partículas. O tamanho da tela afeta mais a extremidade maior da distribuição do tamanho das partículas do que a extremidade mais fina, mas em um determinado ponto, dependendo da aplicação, o uso de uma tela maior não resultará em uma moagem mais grossa devido ao grande papel desempenhado pelo padrão dos martelos e pela velocidade da ponta no processo.

Padrão dos martelos

O padrão dos martelos simplesmente se refere ao número de martelos instalados no moinho de martelos. Assim como a proporção entre a área da tela e a potência utilizada para determinar o tamanho do motor, uma proporção entre a potência por martelo é usada para determinar quantos martelos devem ser instalados no moinho. Proporções mais altas resultarão em uma moagem grossa, enquanto proporções mais baixas produzirão moagens mais finas. Uma proporção muito alta (> 2,5 hp/martelo) pode resultar em vida útil reduzida dos martelos. Se o corpo ou o furo do pino do martelo estiverem desgastados antes do revestimento rígido ou se houver um sulco excessivo nos pinos do martelo, aumentar a quantidade de martelos é uma solução comum. Os padrões de martelos mais comuns variam de 1,4:1 a 1,9:1 hp/martelo.

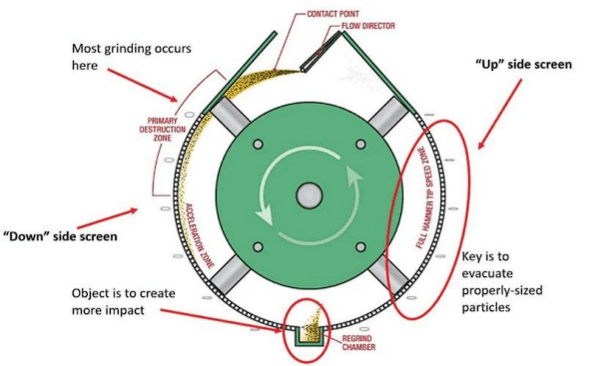

Posição dos martelos

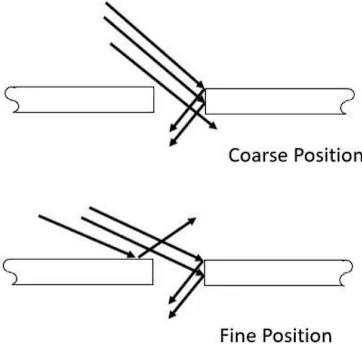

A maioria dos rotores de moinhos de martelos tem dois conjuntos diferentes de furos de pino. A posição grosseira está mais próxima do centro do rotor, enquanto a posição fina está mais próxima da parte externa do rotor. Essas posições alteram a folga entre a ponta do martelo e o interior das telas. A principal diferença entre essas posições é o ângulo de saída do material, sendo que a posição grosseira proporciona uma rota mais direta para a saída do material moído da câmara de moagem, como mostrado na Figura 2. A posição grosseira é mais eficiente em termos de energia do que a configuração fina.

Figure 2: The coarse hammer position provides a more direct route for the ground material to exit the grinding chamber and is more energy efficient than the fine setting. Image courtesy of CPM Americas.

Aspiração

Ter um volume adequado de ar (chamado aspiração) fluindo pelo moinho é crucial para um processo eficiente. A aspiração retira as partículas moídas da câmara de moagem. Uma aspiração insuficiente mantém o material na câmara de moagem por mais tempo, levando ao aumento de partículas finas, desgaste prematuro dos martelos e redução da eficiência. Para calcular a aspiração necessária (medida em pés cúbicos por minuto [cfm]), a área da tela do moinho é multiplicada por 1,25 a 1,5, dependendo da aplicação. Por exemplo, um moinho de martelos com 3.600 in² de área de tela requerirá uma aspiração de 4.500 a 5.400 cfm.

Figura 2: A posição grosseira do martelo proporciona uma rota mais direta para a saída do material moído da câmara de moagem e é mais eficiente em termos de energia do que a configuração fina. Imagem cortesia de CPM Americas »

Condições ambientais

A temperatura ambiente e a umidade podem afetar o desempenho do moinho de martelos. À medida que a temperatura e/ou umidade do material aumentam, a energia necessária para moer o material também aumenta. Por outro lado, à medida que a temperatura e/ou umidade do material diminuem, o material se torna mais fácil de moer. É por isso que um material pode exigir mais energia para moer durante os meses quentes e úmidos de verão do que durante os meses frios e secos de inverno.

Itens básicos de manutenção do moinho de martelos

As seguintes etapas de manutenção ajudarão a otimizar o processo do seu moinho de martelos:

• Substitua itens desgastados, como telas e martelos, regularmente. Os custos de energia são maiores do que os custos das peças. À medida que as peças se desgastam, a eficiência da máquina diminui. Esperar muito tempo para substituir os itens desgastados pode economizar em custos de peças, mas aumentará os custos operacionais ao longo da vida útil da máquina. Substitua os martelos e telas quando o custo da produção perdida devido à diminuição da eficiência for maior do que o custo das peças de reposição.

• Mude frequentemente a direção da rotação do rotor para garantir um desgaste uniforme em ambos os lados dos martelos e dos furos da tela. Nunca gire o rotor do moinho de martelos na mesma direção por mais de 2 semanas.

• Mantenha materiais estranhos fora do moinho de martelos. Qualquer material que não seja destinado a ser moído causará desgaste prematuro nos componentes do moinho. Limpe os ímãs do separador com frequência.

• Faça uma inspeção visual na máquina sempre que estiver aberta. Procure por desgaste desigual nas peças, que pode ser causado pela alimentação desigual ao longo da largura do moinho. Outro problema comum é o desgaste das peças do alimentador que não estão dosando corretamente o material no moinho de martelos. Identificar um problema antes que ele se torne um problema maior pode economizar dinheiro em termos de peças, custos de mão de obra e tempo de inatividade

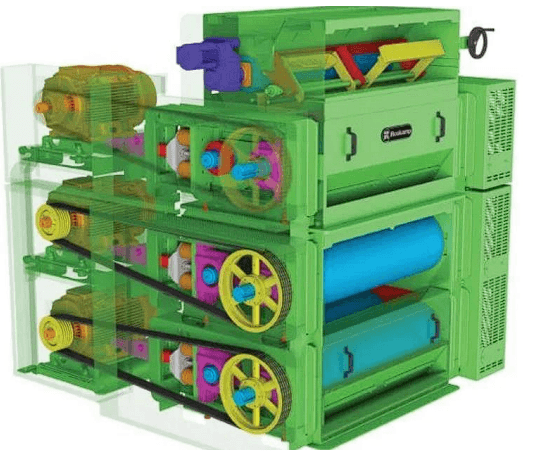

Fundamentos da moagem em Moinhos de rolos

Em um Moinho de rolos, o material é alimentado do topo para uma fenda estreita (chamada de nip) entre rolos cilíndricos rotativos, que moem o material até o tamanho de partícula desejado. Os Moinhos de rolos podem ser configurados com um, dois ou três pares de rolos, dependendo da aplicação.

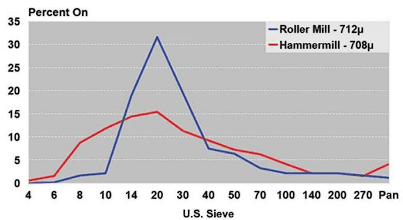

Em comparação com os moinhos de martelos, os Moinhos de rolos podem produzir uma moagem mais uniforme a um custo operacional muito menor, mas não podem atingir uma moagem tão fina. A Figura 3 mostra uma análise granulométrica para uma moagem feita por um moinho de martelos e um Moinho de rolos. Cada moagem produziu uma distribuição com um diâmetro médio de partícula de aproximadamente 710 mícrons, mas a distribuição do Moinho de rolos é mais concentrada do que a distribuição do moinho de martelos.

Figure 3: The particle size distribution from a roll crusher is more concentrated than the particle size distribution from a hammermill. Image courtesy of CPM Americas.

Figura 3: A distribuição do tamanho de partícula de um Moinho de rolos é mais concentrada do que a distribuição do tamanho de partícula de um moinho de martelos. Imagem cortesia de CPM Americas »

As principais áreas a serem consideradas nos Moinhos de rolos são o tamanho dos rolos, as corrugações, a diferença de velocidade entre os rolos, a paralelismo dos rolos e o nivelamento dos rolos.

Tamanho dos rolos

O tamanho dos rolos em um Moinho de rolos é o maior fator na determinação da capacidade da máquina, sendo que rolos maiores proporcionam uma capacidade maior. No entanto, a capacidade de moagem não é o único fator, e os rolos podem ser muito longos. Os rolos com maior diâmetro são mais vantajosos do que os rolos com diâmetro menor por três motivos principais: um ângulo de aperto mais ótimo, uma maior área de superfície dos rolos e uma menor deflexão dos rolos.

Ângulo de aperto. Os rolos com diâmetro maior reduzem o ângulo de aperto entre os rolos e permitem que os rolos agarrem o material de forma mais eficiente e o puxem pelos rolos abaixo.

Área de superfície dos rolos. Uma maior área de superfície reduz a frequência com que os rolos precisam ser removidos e recorrugados, o que diminui os custos com mão de obra e tempo de inatividade. Por exemplo, um rolo de 16x36 polegadas tem 33% mais área de superfície do que um rolo de 12x36 polegadas, portanto, o rolo de 16x36 polegadas pode processar 33% mais material do que o rolo de 12x36 polegadas antes de precisar ser recorrugado.

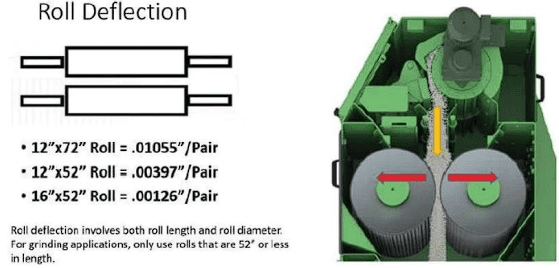

Deflexão dos rolos. A deflexão dos rolos refere-se a quanto o centro do rolo pode flexionar. Os rolos são suportados apenas em cada extremidade, onde os rolamentos são fixados na estrutura da máquina. A deflexão é um fator tanto do comprimento quanto do diâmetro do rolo. Os rolos de 16x52 polegadas podem flexionar em 0,0006 polegadas por rolo, enquanto os rolos de 12x52 polegadas podem flexionar até 0,002 polegadas por rolo e os rolos de 12x72 polegadas podem flexionar até 0,005 polegadas por rolo (Figura 4). Por esse motivo, usar um rolo com comprimento maior que 52 polegadas não é aconselhável para aplicações que requerem uma moagem uniforme. Rolos com comprimento superior a 52 polegadas devem ser usados apenas quando o material será processado posteriormente após a etapa de moagem. Além disso, utilize o rolo com o maior diâmetro possível para manter o material moído o mais uniforme possível.

Figure 4: Deflection refers to how much the roll can flex in the center when material is passing through the mill. Image courtesy of CPM Americas.

Corrugações

As corrugações dos rolos devem ser selecionadas de acordo com os materiais a serem processados e os requisitos do produto final. Corrugações mais grossas oferecem maior vida útil e capacidades mais altas, mas produzirão produtos finais mais grossos ou mais espessos. Corrugações mais finas resultarão em produtos finais mais finos, mas reduzirão a capacidade e desgastarão mais rapidamente. Revisar as corrugações dos rolos à medida que os requisitos de moagem mudam é um aspecto frequentemente negligenciado da moagem em Moinhos de rolos.

Diferencial de velocidade dos rolos

O diferencial de velocidade dos rolos é a diferença de velocidade de rotação entre os dois rolos de um par e é uma das principais razões pelas quais os Moinhos de rolos produzem uma moagem com uma menor variação no tamanho das partículas em comparação com os moinhos de martelos. O diferencial cria um efeito de cisalhamento entre os rolos que corta o material em vez de esmagá-lo. Usar um diferencial maior reduzirá a quantidade de finos produzidos, melhorando a variação padrão. A relação do diferencial é limitada pelo tamanho das polias que podem ser ajustadas dentro da proteção do Moinho de rolos. As polias são as polias nos eixos dos rolos que estão conectadas por correias para fazer os rolos girarem nas velocidades designadas. Se as polias forem muito grandes, entrarão em contato com a outra polia no eixo do rolo emparelhado ou com a estrutura/proteção da máquina. A relação de diferencial de velocidade mais comum na moagem em Moinhos de rolos é de 1,5:1.

Paralelismo dos rolos e nivelamento dos rolos

Para maximizar a vida útil dos rolos e obter um desempenho consistente de ponta a ponta, cada par de rolos deve estar paralelo e nivelado, ou seja, alinhado horizontalmente. Se os rolos não estiverem paralelos, eles moerão o material fino em uma extremidade e grosso na outra e também se desgastarão de forma desigual. O mesmo ocorre com rolos que não estão nivelados.

Normalmente, o ajuste de nivelamento será feito apenas quando os rolos operados forem trocados ou em alguma condição significativa de desequilíbrio (como perda de caçambas do elevador e parafusos aparecendo na abertura entre os rolos).

Quando os rolos não estão paralelos ou nivelados, o material tende a "deslizar" na abertura entre os rolos em direção à(s) extremidade(s) mais aberta(s). Esse excesso de material pode começar a se acumular na abertura entre os rolos e causar desgaste acelerado. Tentar obter uma moagem fina quando os rolos estão fora de paralelo ou nivelamento pode fazer com que a extremidade "fechada" (ou o centro dos rolos, se estiverem fora de nivelamento) entre em contato metal com metal. É possível verificar rotineiramente o paralelismo dos rolos usando uma lâmina de espessura quando a máquina estiver aberta ou comparando os tamanhos de moagem das amostras coletadas de cada extremidade dos rolos.

Equilíbrio entre os pares de rolos

Em máquinas com pares de rolos duplos ou triplos, é necessário equilibrar o trabalho realizado entre os pares de rolos para evitar desgaste prematuro em um dos pares de rolos. Quando gerenciados adequadamente, cada par de rolos se desgastará aproximadamente na mesma taxa. Usando uma corrugação "escalada" nos rolos rápidos e lentos (com corrugações mais grossas no rolo rápido), todos os quatro (ou seis) rolos estarão prontos para recorrugação ao mesmo tempo. Trocar todos os rolos de uma vez geralmente é a forma mais eficiente de usar o tempo e o esforço necessários para fazer uma troca de rolos.

Figura 5: Para eliminar o acúmulo na abertura dos rolos superiores, abra ligeiramente os rolos superiores e feche os rolos inferiores para obter o tamanho de partícula final desejado. Imagem cortesia de CPM Americas »

Os rolos devem ser operados de forma a evitar o acúmulo de material na abertura quando o moinho estiver funcionando em plena capacidade. Isso normalmente não é um problema quando os rolos estão em boas condições, pois as corrugações puxarão facilmente o material e a carga do motor limitará o rendimento. À medida que as corrugações, especialmente nos rolos superiores, ficam embotadas, elas perderão sua eficácia ao puxar o material, e o material pode começar a se acumular na abertura dos rolos. Essa condição deve ser evitada, pois o deslizamento do material na abertura dos rolos acelerará significativamente o desgaste dos rolos. Se a capacidade do moinho diminuir ou se a carga do motor não aumentar quando a velocidade de alimentação for aumentada, é muito provável que o material não esteja passando pelos rolos superiores. Para maximizar a capacidade e prolongar a vida útil dos rolos, abra ligeiramente os rolos superiores e/ou reduza a taxa de alimentação para eliminar o acúmulo na abertura dos rolos superiores. Se o produto final estiver muito grosso, feche os rolos inferiores para obter o tamanho de partícula final desejado (Figura 5).

Itens básicos de manutenção do Moinho de rolos

Realize as seguintes verificações com frequência para um desempenho ideal do Moinho de rolos:

• Verifique o paralelismo dos rolos.

• Verifique a tensão e o alinhamento das correias.

•Limpe os ímãs do separador.

• Faça uma inspeção visual nos rolos em busca de desgaste anormal, desigual ou prematuro.

• Verifique as placas de proteção lateral (cheek plates) e as vedações dos rolos para garantir que todo o material esteja passando pelos rolos.

As placas de proteção lateral se ajustam às extremidades dos rolos para evitar que o material passe ao redor dos rolos nas extremidades, enquanto as vedações dos rolos são placas montadas no topo dos rolos para impedir que o material passe sobre os rolos no topo.

Tópicos relacionados:

Perguntas relacionadas

Como a velocidade da ponta afeta a eficiência da moagem em um moinho de martelos?

A velocidade com que os martelos estão girando é chamada de velocidade da ponta. Velocidades da ponta mais rápidas (> 20.000 pés por minuto) são mais eficientes na produção de moagens mais finas.

Por que é importante ter um volume adequado de ar fluindo pelo moinho de martelos?

A aspiração retira as partículas moídas da câmara de moagem. Uma aspiração insuficiente mantém o material na câmara de moagem por mais tempo, levando ao aumento de partículas finas, desgaste prematuro dos martelos e redução da eficiência.

Quais são as etapas de manutenção recomendadas para otimizar o processo do moinho de martelos?

As seguintes etapas de manutenção ajudarão a otimizar o processo do seu moinho de martelos: • Substitua itens desgastados, como telas e martelos, regularmente. Os custos de energia são maiores do que os custos das peças. À medida que as peças se desgastam, a eficiência da máquina diminui. Esperar muito tempo para substituir os itens desgastados pode economizar em custos de peças, mas aumentará os custos operacionais ao longo da vida útil da máquina. Substitua os martelos e telas quando o custo da produção perdida devido à diminuição da eficiência for maior do que o custo das peças de reposição.

Quais são as principais áreas a serem consideradas no Moinho de rolos?

As principais áreas a serem consideradas nos Moinhos de rolos são o tamanho dos rolos, as corrugações, a diferença de velocidade entre os rolos, a paralelismo dos rolos e o nivelamento dos rolos.

Recomendar

Comentário

Compartilhar

Quer comentar sobre outro tema? Crie uma nova publicação para dialogar com especialistas da comunidade.